散在するデータ…、こんなお悩みはありませんか?

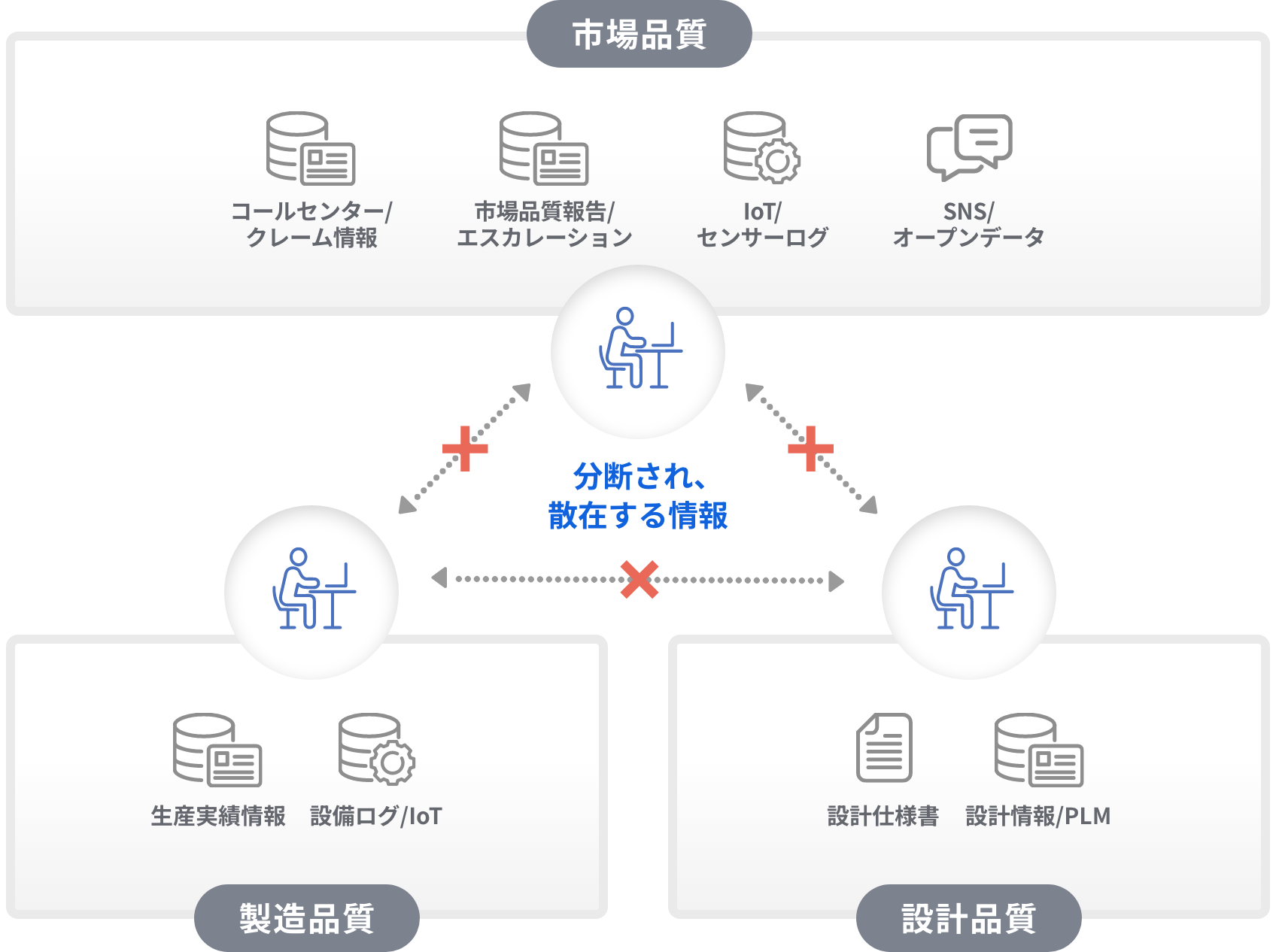

品質保証部門さまにおける3フェーズのデータ

- 個別システムのキー情報が統一されていない

- 各システムから出力したデータ形式が異なる

- データを縦断して分析できない

- 分析するデータの表記ゆらぎが多い

- 都度、管轄部門からデータを入手しなければならない

- 紙の情報もある

そのお悩み、ジェイ・アイ・エムなら解決できます

仮想統合型BIを軸としたDX推進ソリューションで

品質保証における問題の早期発見を強力にサポートします

ジェイ・アイ・エムのDX推進ソリューションは、仮想統合型BIを中心に、コンテンツ作成(紙文書の電子化)、データ整備・データクレンジングの3つの柱で、データ駆動型の意思決定を強力にサポートします。

データの仮想統合で

品質保証における問題の早期発見を実現!

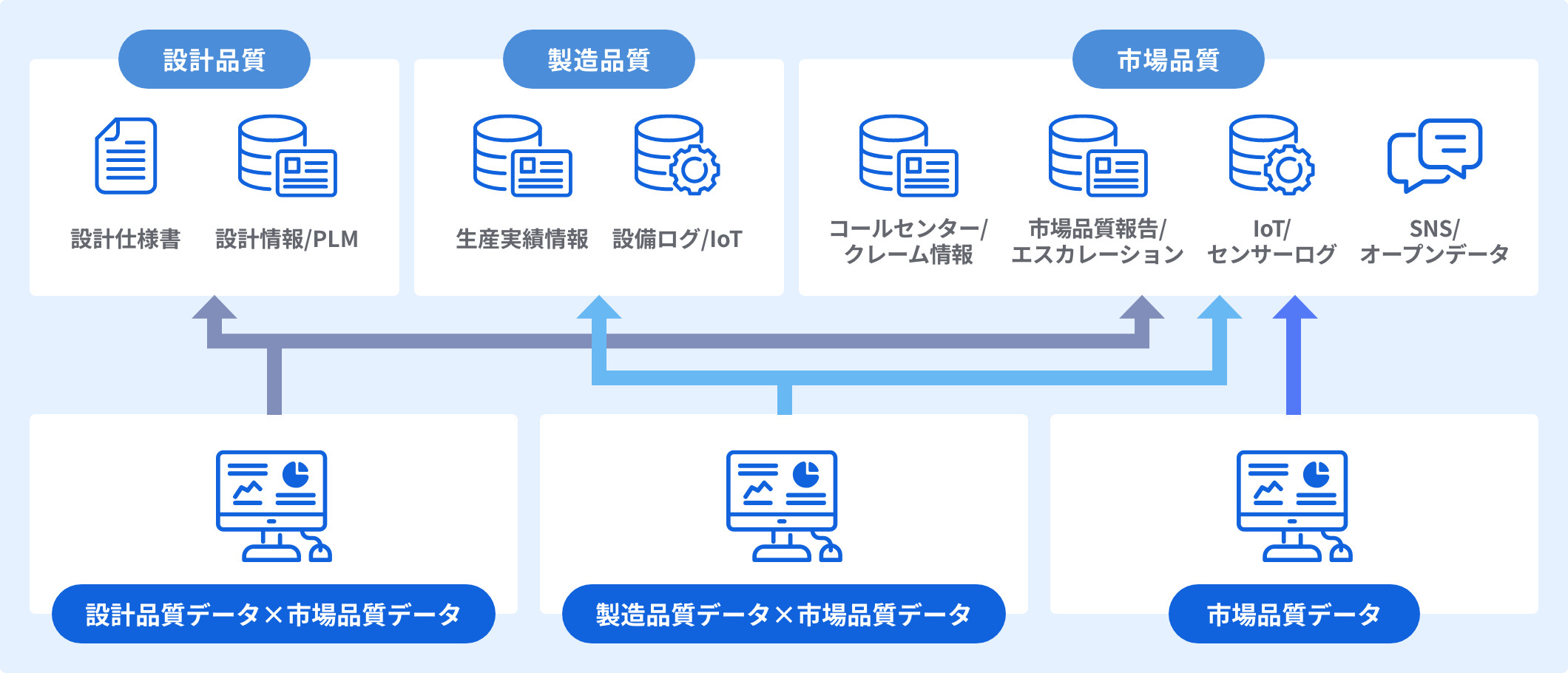

品質に係るデータは、主に「設計品質」、「製造品質」、「市場品質」の3つのフェーズで生成されています。

これらのデータを統合し、活用することで、問題を早期に発見、解決することができます。

品質保証におけるデータ分析

<設計品質データ×市場品質データの分析例>

→ 市場のクレーム/不具合情報を把握し、迅速に”設計”における原因の究明と影響範囲を把握し対応

<製造品質データ×市場品質データの分析例>

→ 市場のクレーム/不具合情報を把握し、迅速に”製造”における原因の究明と影響範囲を把握し対応

<市場品質データの分析例>

→ 社内外を含め、市場のクレーム/不具合情報を迅速に把握し対応 (風評被害の抑止等)

データウェアハウスが不要だから

短期間・低コストでアジャイル的に分析できます

仮想統合型BIに用いられる「仮想統合」技術は、データを物理的に集めることなく、データソースから直接情報を取得する技術です。

仮想統合型BIは、企業内の様々なデータソースを一つのインターフェースでアクセスでき、効率的なデータ分析環境を提供します。

データウェアハウスの構築にかかる工程を省略できるため、短期間で分析開始!

ストレージやデータウェアハウスの構築にかかる費用が不要!コスト削減に!

リアルタイムでデータソースにアクセスでき、最新のデータで分析が可能に!

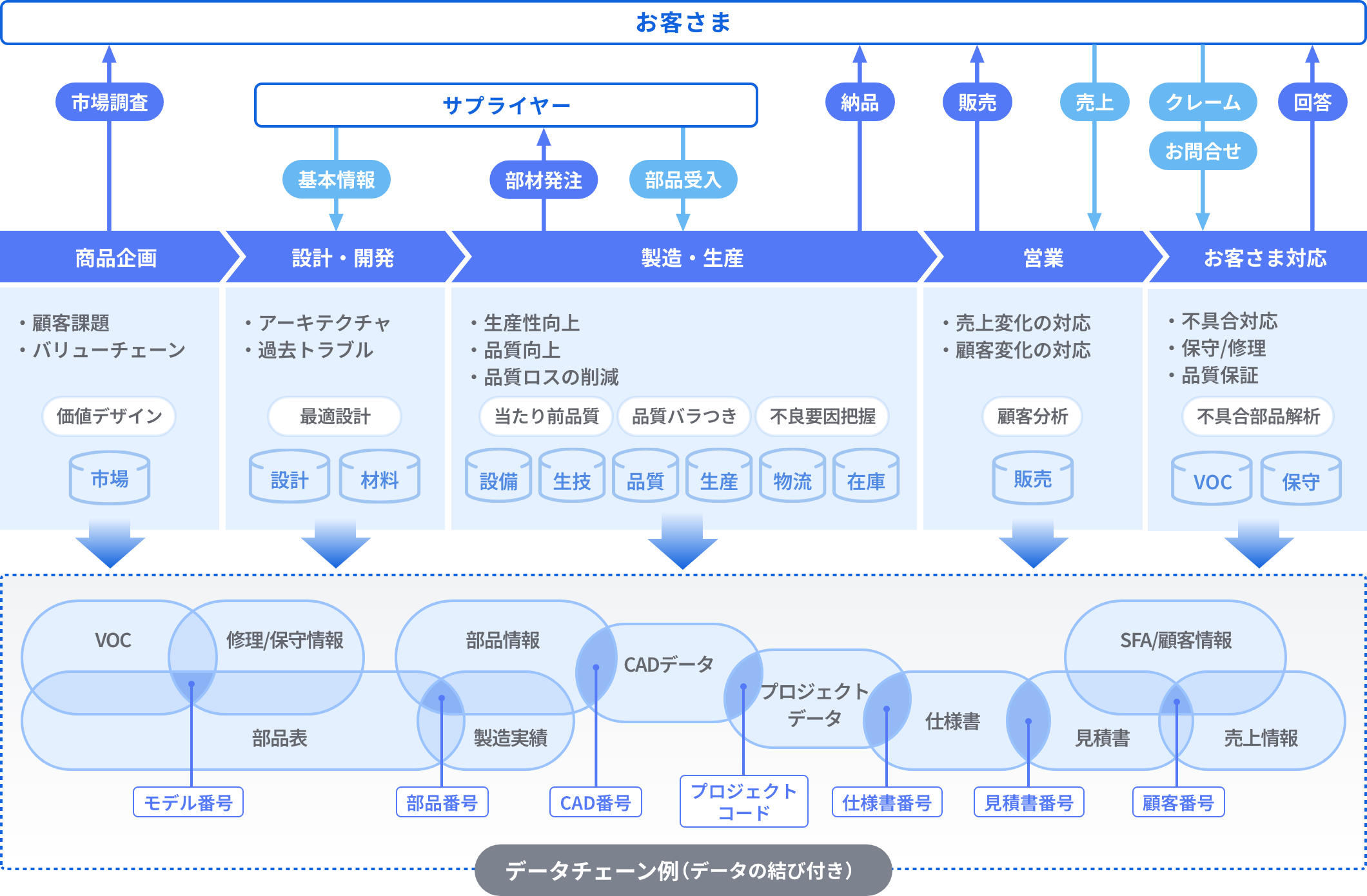

仮想統合型BIのデータチェーン

仮想統合型BIのデータチェーンで、関連するデータが連動しダイナミックに情報の可視化をサポートします。

製造フローにおけるデータの結び付き(例)

仮想統合型BIの活用例1

品質・設計情報トレースの分析

社外からの顧客の声を起点に、傾向や詳細を分析し、原因の把握のために社内データベースとデータチェーンしながら探索していきます。社内外の情報を横断的に紐づけることで、市場で発生した不具合状況の把握および影響範囲を洗い出し、トラブルに対する迅速な判断と対応を行える環境構築が可能です。

データの仮想統合で、次のようなシーンでの活用が期待できます。

<市場品質・設計情報トレース>

顧客からのクレームや市場での不具合発生状況に基づき、製品の品質と設計に関連する情報をトレース。部品レベルでの原因分析を行い、設計変更や改善策の検討を迅速に行えます。例えば、ある部品に関する顧客のクレームが発生した場合、その部品がどの製品に使用されているか、さらにその製品がどの市場で販売されているかといった情報をスムーズに把握でき、適切な対応策を策定できます。

<クレーム・トレンドの可視化>

顧客クレームの傾向を分析し、部品や製品ごとにどのような問題が頻発しているかを迅速に把握可能。これにより、製品の改善点や設計上の課題を早期に特定し、品質向上や新製品開発に活かすことができます。

<原因究明の効率化>

市場からのフィードバックを受けて、製品全体から個別の部品までのトレースを行い、問題の要因を素早く特定できます。例えば、特定のクレーム情報に基づき該当する部品情報を迅速に参照し、その部品に関連する設計情報やマニュアル情報と関連付けることで、原因究明に要する時間を大幅に短縮できます。

<他部門との連携強化>

顧客からのフィードバックと社内の製品情報をシームレスに連携し、品質保証、設計、製造部門間のコミュニケーションを強化。市場からの声をもとに各部門が一体となって課題解決に取り組むことができ、結果的に顧客満足度の向上に貢献します。

市場品質・設計情報トレースにおける迅速な分析と対応が可能となり、顧客クレームへの的確な対応と製品の品質改善に大きく寄与します。

仮想統合型BIの活用例2

生産現場の見える化

各生産拠点のKPIをスピーディーに可視化し、全拠点のKPIダッシュボードを作成することで、工場の稼働状況や製造ラインのログを包括的に分析できます。これにより、品質低下や工場内トラブルの原因究明が可能となります。また、製造ラインが出力する膨大なIoTデータの活用には多大な時間と労力が必要ですが、ジェイ・アイ・エムが提供する仮想統合型BIは高速データベース基盤を持ち、膨大なIoTデータをストレスなく活用できます。データの仮想統合で、次のようなシーンでの活用が期待できます。

<製造品質の改善>

全生産拠点のKPIダッシュボードを通じて、品質に影響を与える要因をリアルタイムで可視化。例えば、各生産ラインの不良率や製品ごとの不具合発生状況をモニタリングすることで、早期の品質問題検知と迅速な改善策の実行が可能です。また、製造ラインの稼働データと品質データを組み合わせることで、特定の製造条件下での問題点や品質のばらつきを発見し、工程ごとの最適化を図ることができます。

<生産性の向上>

生産ラインごとの稼働率、ダウンタイム、ボトルネックなどを可視化し、生産効率の改善に役立てます。例えば、機械停止時間や生産ラインの稼働状況をリアルタイムで監視し、特定のラインや工程での効率低下をすぐに察知することで、素早く生産計画の見直しやリソース配分の調整が可能です。さらに、稼働データに基づく生産ラインの最適配置やリソース活用の最適化により、生産コストの削減にも貢献します。

<トラブル原因の特定と迅速な対応>

製造ラインの稼働ログやIoTデータを活用し、工場内で発生するトラブルの原因究明と対応策の検討が迅速に行えます。例えば、ライン停止や生産不良が発生した場合、該当ラインの稼働履歴、製造条件、作業者データなどを瞬時に照会することで、トラブルの原因となった工程や機器を特定し、迅速な対応策の実施が可能です。

<効果的な施策の共有>

各生産拠点のKPIや製造データを一元的に可視化することで、効果的な施策をどこの生産拠点でも共有できます。例えば、ある拠点で成功した品質改善策や生産性向上策を他拠点に水平展開することで、全体の製造品質と生産性を底上げすることができます。

「生産現場の見える化」を実現し、製造品質・生産性向上や工場内トラブルへの迅速な対応、効果的な施策の共有に大きく寄与します。

仮想統合型BIの活用例3

原因追及とトレーサビリティ

製造プロセスに関わる様々な種類のデータにすばやくアクセスし、横断的にデータを追跡することで、クレームや故障の原因究明を迅速化します。多様で膨大なデータを迅速に可視化し、共通キーを横断的に引き継ぐことで、トレーサビリティを容易に実現します。

データの仮想統合で、次のようなシーンでの活用が期待できます。

<トレーサビリティの向上>

製品の市場品質情報、製品のIoTログ情報、生産実績情報を仮想統合し、トラブルに対する迅速かつ適切な判断と対応を実現します。例えば、クレームや故障が発生した際に、製造工程、使用部品、ロット、生産日などの情報をシームレスに追跡し、問題の原因となった製造プロセスや部品を特定します。これにより、リコール対応や改善策の実行に要する時間を大幅に短縮できます。

<リコール対応の効率化>

リコールが必要な場合、対象製品や部品の追跡が容易であり、該当製品の販売先や使用部品を素早く特定できます。これにより、迅速なリコール通知と交換作業が可能となり、顧客への影響を最小限に抑えます。

<品質向上への貢献>

製品のトラブルやクレーム情報を分析し、どの工程や部品が品質に影響を与えているかを特定します。例えば、特定の部品が原因で製品全体の品質が低下している場合、その部品を製造するサプライヤーや製造プロセスを改善することで、全体の品質向上に貢献します。

<規制遵守と監査対応>

製品の製造から出荷に至るまでの履歴情報を一元的に管理することで、各種規制や認証基準に対する遵守を確実に行います。また、監査対応時に必要な情報を迅速に提供することで、監査の効率化と対応時間の短縮を実現します。

「トレーサビリティ」のシーンでの迅速な原因究明と対応、品質向上、リコール対応の効率化に大きく寄与します。

OTHER ARTICLESその他の活用シーン

-

DXを推進する第一歩として、紙で運用している現場帳票の電子化に取り組む企業が増えています。現場帳票をタブレットなどで直接入力できるようにすることで、転記作業や集計の手間を削減できるだけでなく、データを即座に活用できる環境を整備することが可能です。

当社では、製造現場の帳票を電子化する「現場帳票電子化ツール」と、部門横断でデータを活用できる「データ活用基盤」を組み合わせ、現場データの即時集計・分析や、過去の帳票データとの横断検索を実現します。 -

社内に散在するSharePointやBox、複数のファイルサーバー、さらに紙文書までを横断検索。

データ活用基盤とコンテンツ作成(文書電子化サービス)を組み合わせ、全社のナレッジを一元的に活用できる環境を構築します。

複数システムを行き来する無駄をなくし、情報探索のスピードを飛躍的に高めることで、DX推進を加速します。 -

製造業の現場で日々生成される膨大なデータ。これらを横断して活用することで、各部門やプロセスの問題を総合的に解決し、新しい価値を創出することができます。

製造部門のあらゆるデータソースを生データのまま仮想的に統合することで、要因分析・プロセス最適化をすばやく実現します。